Arbeitswelt im Wandel

Die digitale Transformation ändert die Rahmenbedingungen der Industrie grundlegend. Der Druck auf die Unternehmen wächst und als Antwort rückt die Digitalisierung stärker in den Fokus - ebenfalls getrieben vom „Beschleuniger“ COVID-19. Unternehmen stehen zunehmend vor der Herausforderung, kundenindividuellere Erzeugnisse herzustellen, was in der Regel mit einer Steigerung der Komplexität von Unternehmensprozessen und Arbeitsaufgaben der Beschäftigten einhergeht. Auch wenn die digitale Transformation mit modernsten Technologien in Verbindung gebracht wird, sind diese bezüglich Umsetzbarkeit und ihrer Auswirkungen in Unternehmen noch wenig erprobt. Folglich ist es auch nicht überraschend, dass die anfänglich erzeugte Masseneuphorie für vielzählige Technologien, wie beispielsweise mit künstlicher Intelligenz gestützte Virtual-Reality-Assistenzsysteme, durch die hohen außer- und innerbetrieblichen Hürden und Aufwände auf große Ernüchterung trifft. In der Praxis zeigt sich dann häufig, dass der erforderliche intensive Abgleich zwischen den technologischen Möglichkeiten und den tatsächlichen Anforderungen des soziotechnischen Systems und dem Zusammenspiel von Menschen, Technik und Organisation vor der Einführung gar nicht oder nicht ausreichend stattgefunden hat. Dadurch werden in den Industrieunternehmen die Fallstricke meist erst sehr spät bei der Umsetzung erkannt.

Erkenntnisse aus produzierenden Unternehmen

Neue Technologien aus dem Bereich der Digitalisierung, IT oder Industrie 4.0 (I4.0) suggerieren den Unternehmen erhebliche Potenziale. So werden beispielsweise mit I4.0 seitens der Anbieter oder auch sogenannten „Expertinnen/Experten“ Produktivitätspotenziale von bis zu 55 % abgeschätzt und dadurch auch unternehmensseitig erwartet. Im Kontrast hierzu erfüllt der Großteil innerbetrieblicher I4.0- und IT-Projekte die Erwartungen bei Weitem nicht. Ziele und Zeitrahmen werden verfehlt, Budgets deutlich überschritten oder gar Aufwandstreiber, Hürden und Ausschlusskriterien erst bei der Umsetzung erkannt. Heutzutage ist das Scheitern immer noch der Regelfall und nicht die Ausnahme, womit jährlich nicht nur Millionensummen, sondern vor allem auch Vertrauen in überwiegend gute neue Technologien verspielt werden. Die Hauptgründe hierfür sind die Unterschätzung der Aufwände, die Vernachlässigung einer guten Planung und die herausfordernde Ausgangssituation in den Unternehmen. Letzteres zeigt sich technologieseitig beispielsweise durch eine geringe Datenqualität, intransparente Informationsflüsse und eine Schatten-IT sowie soziotechnisch durch eine schlechte Unternehmenskultur (z. B. Misstrauen), fehlende Kommunikation oder auch fehlende Qualifizierungsmaßnahmen für die Beschäftigten. Die Potenziale moderner Technologien können nicht erschlossen werden, wenn betriebsseitig die erforderliche Basis fehlt. Privat würde vermutlich auch niemand auf die Idee kommen, sich ein Hightech-Luxusauto zu kaufen, ohne einen Führerschein zu besitzen, oder ein Haus zu bauen, ohne vorab eine gründliche Planung durchzuführen.

Unvorbereitet und planlos in die digitale Transformation?

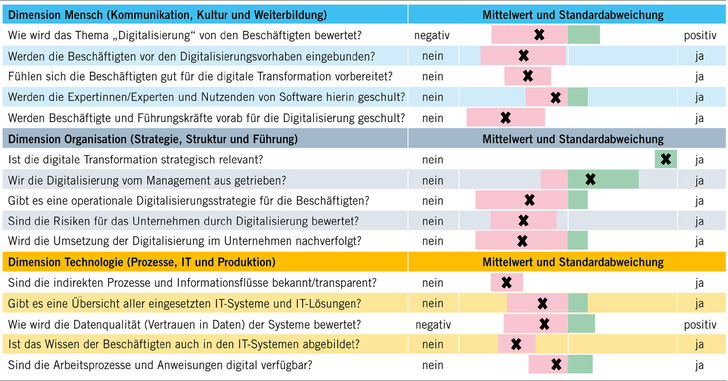

Für eine Einschätzung des Status quo von produzierenden Unternehmen, wird in ➥ Abb. 1 ein Auszug besonders kritischer Aspekte der realen Ausgangssituation verschiedener Betriebe aus dem Jahr 2019 dargestellt. Die qualitative Datenbasis lieferten dabei elf international verteilte Betriebe mit insgesamt 132 analysierten Bereichen.

Es zeigt sich, dass die Betriebe weder die Beschäftigten vor der Durchführung von Digitalisierungsvorhaben ausreichend einbinden, noch Beschäftigte und Führungskräfte für die digitale Transformation vorbereiten und schulen. Dadurch ist es wenig überraschend, dass die Beschäftigten das Thema Digitalisierung im Durchschnitt eher negativ bewerten. Ernüchternd ist ebenfalls, dass die digitale Transformation zwar durchweg als strategisch relevant betrachtet und überwiegend managementseitig getrieben wird, jedoch weder Risiken noch Umsetzungsstand bekannt sind und darüber hinaus in der Regel keine operationale und damit keine handlungsweisende Digitalisierungsstrategie vorliegt. Zuletzt sind die innerbetrieblichen Prozesse, die eingesetzten IT-Lösungen und Informationsflüsse nicht niedergeschrieben oder gar unbekannt und darüber hinaus das Wissen der Beschäftigten immer noch vorwiegend theoretisch und nicht praktisch bei der Nutzung von IT-Systemen vorhanden. Kurz zusammengefasst kann festgehalten werden, dass die digitale Transformation zwar erwünscht ist und als erfolgskritisch angesehen wird, es aber weder einen konkreten Ansatz noch ausreichend befähigte Beschäftigte gibt und den Unternehmen die Ausgangsbasis schlichtweg unbekannt ist. Damit sind viele produzierende Unternehmen oberflächlich vermeintlich agil und zukunftsvisiert, realistisch betrachtet jedoch eher unvorbereitet und planlos in Bezug auf die digitale Transformation. Ein besonders kritischer Aspekt ist die betriebliche Planlosigkeit, wenn sie eine zusätzliche Belastung für Beschäftigte zur Folge hat.

Entlastung der Beschäftigten und Belastung der Betreiber?

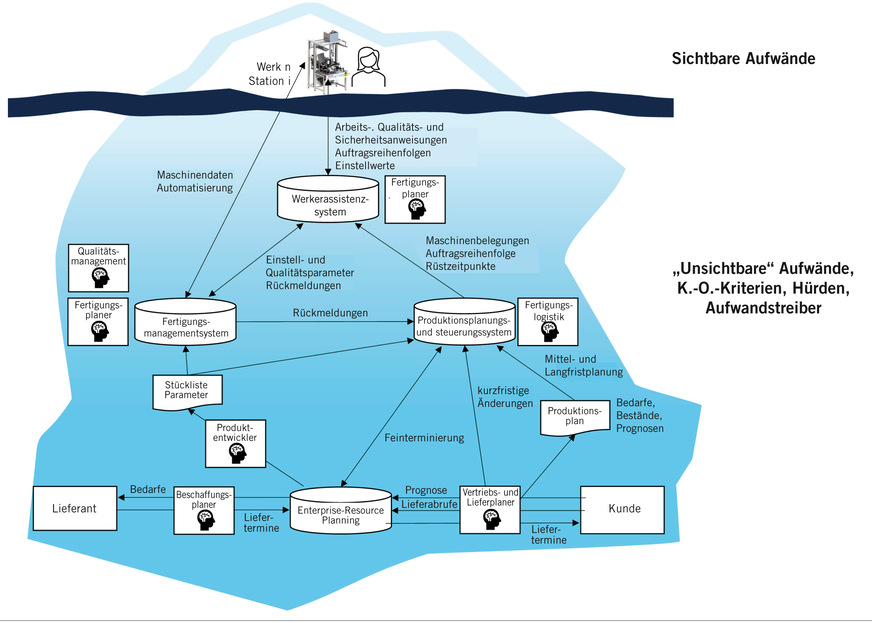

In Forschung und Praxis wird vorrangig an der Entlastung der Beschäftigten gearbeitet. Durch diese einseitige Betrachtung werden oft die Betreiber der Werkerassistenzsysteme und erforderliche Rahmenbedingungen nicht ausreichend berücksichtigt. Gerade bei variantenreicher Fertigung muss eine Vielzahl von Informationen bereitgestellt werden, die vorab aufzubereiten ist. Wenn dies nicht durch eine durchgängige und moderne IT-Architektur inklusive Informationsmodell sichergestellt ist, entstehen erhebliche manuelle Aufwände insbesondere für die Fertigungsplanenden. Diese müssen alle Informationen, die die Beschäftigten kognitiv entlasten sollen, systemseitig anlegen und fortlaufend aktualisieren. Bei hoher Varianz und immer kürzer werdenden Entwicklungszyklen wird dies ein anspruchsvoller Wettlauf. Fallstudien aus der Industrie belegen, dass der Einsatz von Werkerassistenzsystemen das Risiko birgt, die Betreiber überproportional zu belasten. Somit ist es bei ganzheitlicher Betrachtung nicht ausgeschlossen, dass die kognitive Belastung der Belegschaft durch Werkerassistenzsysteme in Summe steigt, wenn die zu schaffenden Voraussetzungen in Fertigung und IT sowie der Lösungsbetrieb einbezogen werden. ➥ Abbildung 2 zeigt stark vereinfacht die notwendigen Aufwände, um nur einen einzelnen Beschäftigten mit den richtigen Informationen zu versorgen. Das Beispiel verdeutlicht, dass eine oberflächliche und nicht integrierte Vorgehensweise für den Betrieb schnell an der Komplexität der Realität scheitert.

Lösungsansätze und Maßnahmen zur innerbetrieblichen Prävention

In den bisherigen Abschnitten konnte aufgezeigt werden, dass bekannte sowie unbekannte innerbetriebliche Herausforderungen, Fallstricke und Hürden für eine erfolgreiche digitale Transformation genommen werden müssen. Für Unternehmen ist daher insbesondere vor und während der Einführung von Digitalisierungsansätzen und Technologien erfolgskritisch, das gesamte soziotechnische System (Mensch-Technik-Organisation) zu befähigen und zu berücksichtigen. Vieles spricht dafür, dass in einer schlecht geplanten und schlecht umgesetzten (I4.0-)Produktion die erweiterten Arbeitsaufgaben (z. B. IT-Durchdringung) und versteckte Komplexität (z. B. Eisbergmodell in Abb. 2) sowie die volatile Nachfrage, Unvorhersehbarkeit und Entgrenzung der Arbeit insbesondere für die indirekten Beschäftigten1 einen Einfluss auf deren kognitive und psychische Belastung haben. Dies ist kritisch, da sich in Deutschland die Anzahl psychischer Erkrankungen ohnehin seit 2006 bereits mehr als verdoppelte. Maßnahmen, die die Entlastung oder Vermeidung einer zusätzlichen kognitiven Belastung ermöglichen, tragen zur Prävention und damit Erhaltung der Gesundheit der Beschäftigten bei. Bereits heute können durch konsequente und handhabbare Maßnahmen innerbetrieblicher Prävention die Weichen auf eine erfolgreiche digitale Transformation im Unternehmen gestellt werden. Drei wesentliche Handlungsempfehlungen und Fokusmaßnahmen sind dabei:

Ein konsekutives und integrales Vorgehen erlaubt es Unternehmen, die Dimensionen Mensch-Technik-Organisation und alle zugehörigen Bereiche ausreichend zu berücksichtigen. Dabei sind neben der Umsetzung der digitalen Transformation insbesondere die Analyse und Planung erfolgskritisch. Ein Beispiel ist das I4.0-KIT (s. „Weitere Infos“, ifaa Research Reihe), das hierfür ein Vorgehen beschreibt. Dadurch ist es möglich, realistische und erreichbare Zielsetzungen abzuleiten und bereits

vor der Umsetzung Fallstricke zu vermeiden.

Neben der Vorgehensweise sind in den Unternehmen unnötig komplexe und ineffiziente Prozesse weitere spürbare Aufwandstreiber. Die erfolgreiche digitale Transformation ist nur auf der Basis transparenter und guter Prozesse möglich. Daher müssen den Beschäftigten und Führungskräften die Unternehmensabläufe ausreichend bekannt sein und stetig verbessert werden, um Aufwände zu reduzieren.

Betriebliche Weiterbildung als Schlüssel

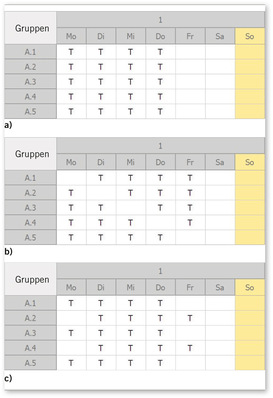

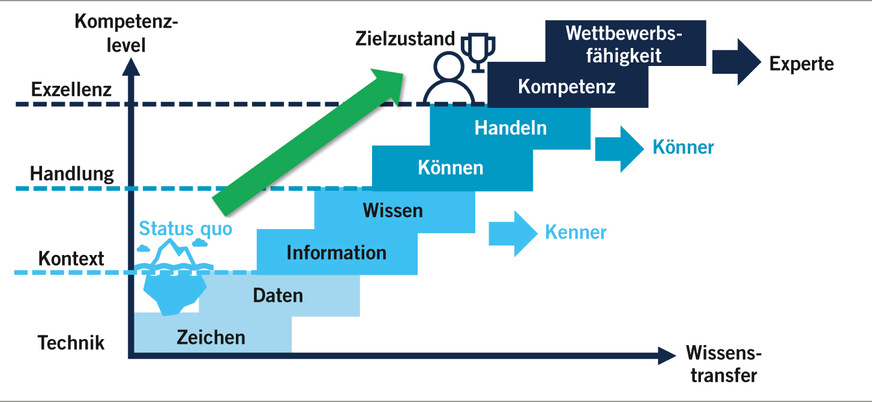

Ein wesentlicher Faktor für die erfolgreiche digitale Transformation ist der Mensch. Dabei ist die betriebliche Weiterbildung nicht nur ein präventiver Faktor (z. B. Vermeidung einer Überforderung), sondern auch aufwandsvermeidend, erfolgsversprechend und umsetzungsbeschleunigend. Den sich ändernden Marktanforderungen, dem steigenden Anteil an IT oder auch neuen und disruptiven Technologien kann nur mit einer erfolgreichen Qualifizierung der Beschäftigten begegnet werden. Neue Berufe werden entstehen und bisherige sich in ihren Anforderungen verändern, was ein lebenslanges Lernen erfordert. Die Gestaltungsmöglichkeiten der Menschen erhöhen sich und die Berufsfelder werden individueller und damit zugeschnittener auf entsprechende Kompetenzprofile. Als ersten Schritt und damit Basiskompetenzlevel sollten alle Beschäftigten mit der digitalen Transformation vertraut werden, was Widerstände verringert und ein frühzeitiges Einbinden sowie Verständnis begünstigt. Ermöglicht werden kann dies beispielsweise durch Konzernbetriebsvereinbarungen, die den Beschäftigten einen monatlichen Mindestumfang an digitalen Weiterbildungsmöglichkeiten zugestehen, inhaltlich umgesetzt in Lernfabriken oder auf digitalen Lernplattformen (z. B. Bosch Rexroth Academy ONLINE, Coursera oder Linkedin Learning). Doch reicht dieses Basiswissen für den Umsetzenden längst nicht aus. Entscheidend für die erfolgreiche digitale Transformation ist der Transfer von Wissen in Handlungskompetenz. Hierzu müssen Schlüsselbeschäftigte Befähigungsmaßnahmen erhalten, die nicht an der Theorieschwelle halt machen, sondern bei der Kompetenzentwicklung helfen, um reale Problemstellungen vor Ort lösen zu können. ➥ Abbildung 3 zeigt dabei auf, wie entscheidend dieser Wissenstransfer zur nachhaltigen Sicherstellung der Wettbewerbsfähigkeit ist.

Offener Forschungsbedarf für die Arbeitsmedizin

Bisher wurde sich wenig mit Wirkmechanismen von Herausforderungen und Maßnahmen der digitalen Transformation in Bezug auf gesundheitliche Belastung höher qualifizierter Arbeit befasst, wie beispielsweise komplexere Prozesse, steigende Verantwortung oder auch kurzzyklische Neuerungen digitaler Technologien. Der Beitrag zeigt, dass eine Vernachlässigung dieses Aspekts einerseits wesentlich zum Scheitern digitaler Transformationsprojekte beitragen kann, weshalb die aufgeführten präventiven Maßnahmen zu berücksichtigen sind. Andererseits kann eine falsche Vorgehensweise auch zu einer überproportionalen kognitiven Belastung innerbetrieblicher Leistungsträgerinnen und -träger führen, wofür es hinlänglicher arbeitsmedizinischer Forschung bedarf.

Interessenkonflikt: Die Bosch Rexroth Academy bietet individuelle Trainings zu Themen wie Digitale Transformation und Hydraulik an und ist Anbieter für Trainingssysteme für die berufliche Weiterbildung. Der Erstautor ist als Leiter des Bereichs Trainings tätig. Zum Thema Prävention und Arbeitsmedizin werden keine Schulungen angeboten. Weitere Interessenkonflikte liegen nicht vor.

Literatur

Cernavin O, Schröter W, Stowasser S: Prävention 4.0 – Analysen und Handlungsempfehlungen für eine produktive und gesunde Arbeit 4.0. Wiesbaden: Springer, 2018.

Dommermuth M: Implementierung von Industrie 4.0 in variantenreichen Fertigungsstandorten – Anwendbares ganzheitliches Konzept zur Analyse, Bewertung, Planung und Umsetzung der digitalen Transformation. In: Gesellschaft für Arbeitswissenschaft (Hrsg.): GfA Frühjahrskongress 2019, Arbeit interdisziplinär analysieren – bewerten – gestalten. D.1.2. Dortmund: GfA-Press, 2019, S. 1–7.

Dommermuth M: Entwicklung und Anwendung eines konsekutiven integralen Transformationskonzeptes für Werke von Industrieunternehmen mit variantenreicher Fertigung – zur Analyse, Planung, Umsetzung und Kontrolle von Industrie 4.0. Berlin, Heidelberg: Springer Vieweg, 2021a.

Dommermuth M: Die erfolgsrelevante Rolle des Industrial Engineerings für die digitale Transformation. Betriebspraxis & Arbeitsforschung 2021b; 242: 27–30.

Dommermuth M, Laufer J: Kognitive Werkerassistenzsysteme – Entlastung der Werker und Belastung der Betreiber? In: Gesellschaft für Arbeitswissenschaft (Hrsg.): GfA Frühjahrskongress 2022, Technologie und Bildung in hybriden Arbeitswelten. A.8.2. Sankt Augustin: GfA-Press, 2022, S. 1–8.

North K: Wissensorientierte Unternehmensführung - Wissensmanagement im digitalen Wandel. Wiesbaden: Springer, 2021.

doi:10.17147/asu-1-225904

Weitere Infos

Bosch Rexroth Academy

https://www.boschrexroth.com/de/de/academy/

ifaa-Research Reihe

https://doi.org/10.1007/978-3-662-62823-2

Kernaussagen

Info

Einsatz kognitiver Werkerassistenzsysteme

In der Praxis werden kognitive Werkerassistenzsysteme eingesetzt, um beispielsweise Beschäftigte durch die bedarfsgerechte Bereitstellung von Informationen zu entlasten oder den Einarbeitungsprozess zu unterstützen. Dies ist besonders für Industrieunternehmen relevant, die kundenspezifische Produktvarianten mit jeweils komplexen Erzeugnisstrukturen in geringen Losgrößen herstellen. Die Aufgabenanforderung für die Mitarbeitenden steigt, da einerseits vielzählige Varianten produziert werden müssen und andererseits dadurch ein Übungsgrad schwieriger zu erlangen ist. Werkerassistenzsysteme stellen zusätzliche kognitive Ressourcen zur Verfügung, um Überlastung sowie den oft verbundenen Leistungsabfall zu verhindern.

Ein kognitives Werkerassistenzsystem verfügt über eine Mensch-Maschine-Schnittstelle (MMS), an die Beschäftigte Informationen zum Beispiel manuell, verbal oder gestikulär an ein Eingabegerät abgeben können. Die Information wird vom System verarbeitet sowie anschließend durch ein Ausgabegerät bereitgestellt und unterstützt so die folgende Aufgabe oder Entscheidung. Heutzutage wird in der Literatur noch vorwiegend die Technologie an der MMS sowie die konkrete Gestaltung der dazugehörigen Arbeitsplätze beispielsweise mit Augmented-Reality-Brillen oder Bildschirmen beleuchtet. Zudem wird detailliert erforscht, wie Informationen dargestellt werden sollten, um effektiv von den Nutzenden aufgenommen zu werden (z.B. Schriftgrößen, Anordnung von Informationselementen etc.). Es existieren bereits vielzählige arbeitswissenschaftliche Untersuchungen und zugehörige Datensätze zur Reduktion der Belastung und Beanspruchung von Beschäftigten durch den gezielten Einsatz von Werkerassistenzsystemen.

Kontakt

Das PDF dient ausschließlich dem persönlichen Gebrauch! - Weitergehende Rechte bitte anfragen unter: nutzungsrechte@asu-arbeitsmedizin.com.